Als Fahrer und Besitzer eines modernen Fahrzeugs machen wir uns über den Rostschutz aktueller Modelle kaum noch Gedanken. Vorbei scheinen die Zeiten zu sein, in denen der TÜV-Prüfer mit einem Schraubendreher kinderleicht und mit einem hässlichen Geräusch Seitenschweller durchbohren konnte, um dann einem augenscheinlich guten Gebrauchten endgültig aus dem Verkehr zu ziehen.

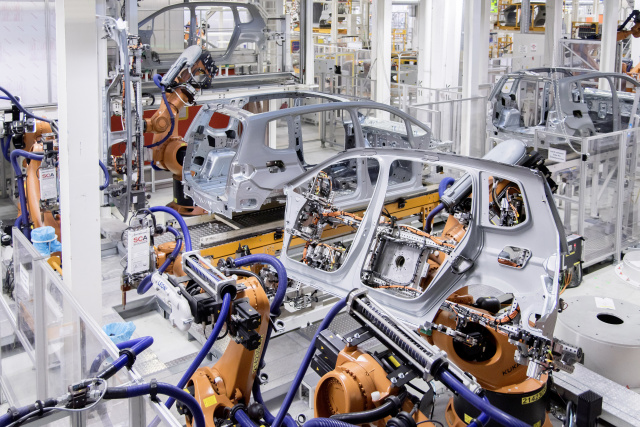

Damit sich das nicht wiederholt und das Thema Rost zu einem unkalkulierbaren Desaster für die Garantieabteilung der Konzerne wird, betreiben die Hersteller – manche mehr, manche weniger – einen enormen Aufwand, um Rost möglichst keine Chance zu geben. Wir waren im Werk Wolfsburg unterwegs und konnten uns von den Rost-Experten vor Ort erklären lassen, was beispielsweise beim Golf 8 an Aufwand in Sachen Rostvorsorge betrieben wird.

Damit sich das nicht wiederholt und das Thema Rost zu einem unkalkulierbaren Desaster für die Garantieabteilung der Konzerne wird, betreiben die Hersteller – manche mehr, manche weniger – einen enormen Aufwand, um Rost möglichst keine Chance zu geben. Wir waren im Werk Wolfsburg unterwegs und konnten uns von den Rost-Experten vor Ort erklären lassen, was beispielsweise beim Golf 8 an Aufwand in Sachen Rostvorsorge betrieben wird.

Das Video dazu gibt’s hier:

Dabei beginnt Rostschutz, oder wie die Experten heute dazu sagen, der Korrosionsschutz, bereits beim Ausgangsmaterial, dem Stahl. Dieser muss nicht nur für den Fahrzeugbau geeignet sein, sondern auch ganz spezielle Eigenschaften aufweisen, die einer möglichen Korrosion entgegenwirken. Fehler wie bei der Materialauswahl beim Golf 3 dürfen heute nicht mehr passieren. Aber auch Kleinigkeiten wie die Schnittkanten der Bleche und deren Schnittwinkel sind entscheidet für die spätere Korrosionsbeständigkeit. Hat sich Rost erst einmal gebiidet, lässt sich eine fortschreitende Oxidation des Metalls kaum noch stoppen sondern lediglich verlangsamen.

Grundstein eines effektiven Rostschutzes bei Volkswagen ist die Vollverzinkung der Karosserie, die seit dem Jahr 1997 und mit dem Start der vierten Generation Golf fest zum Produktionszyklus gehört. Karosseriebleche werden zudem extra mit einer dicken Abdichtung aus PVC-Dichtnähten versiegelt, um ein Eindringen von Wasser zwischen den einzelnen Karosserieblechen zu vermeiden. Mindestens genauso wichtig ist die darauf folgende KTL-Beschichtung (kathodische Tauchlackierung). Dabei wird die Karosserie in einem Bad komplett eingetaucht und mehrmals in alle Richtungen gedreht. So wird sichergestellt, dass die Beschichtung bis in den letzten Winkel der Rohkarossen dringen kann.

Grundstein eines effektiven Rostschutzes bei Volkswagen ist die Vollverzinkung der Karosserie, die seit dem Jahr 1997 und mit dem Start der vierten Generation Golf fest zum Produktionszyklus gehört. Karosseriebleche werden zudem extra mit einer dicken Abdichtung aus PVC-Dichtnähten versiegelt, um ein Eindringen von Wasser zwischen den einzelnen Karosserieblechen zu vermeiden. Mindestens genauso wichtig ist die darauf folgende KTL-Beschichtung (kathodische Tauchlackierung). Dabei wird die Karosserie in einem Bad komplett eingetaucht und mehrmals in alle Richtungen gedreht. So wird sichergestellt, dass die Beschichtung bis in den letzten Winkel der Rohkarossen dringen kann.

Erst danach erhalten die Fahrzeuge ihr endgültiges Oberflächenfinish in Form von der Lackierung, bestehend aus Füller, Basislack und Klarlack. Allerdings ist die Beschichtung der Oberflächen nur ein Punkt im Kampf gegen den Rost.

Der Witterung besonders stark ausgesetzte Bereiche wie Schweller und Unterboden werden bei Volkswagen heute mit 100 Grad heißem Wachs geflutet, um so sämtlich Hohlräume zu konservieren. Zusätzlich sorgen immer mehr und immer großflächigere Unterbodenverkleidungen dafür, dass die Schutzschichten des Unterboden und in den Radhäusern auch langfristig vor Beschädigungen durch Steinschläge geschützt sind. Um jedoch nichts dem Zufall zu überlassen, durchläuft jedes neue Modell schon weit vor Produktionsbeginn einen wahren Test-Marathon, der in sechs Monaten ein ganzes Autoleben von 12 Jahren simuliert. Seit 2014 koordiniert zudem ein spezielles Team den Korrosionsschutz weltweit nicht nur bei den aktuellen Modellen, sondern auch bei Fahrzeugen, die schon länger nicht mehr vom Band rollen, um mögliche Fehlerquellen und Roststellen ausfindig zu machen.

Der Witterung besonders stark ausgesetzte Bereiche wie Schweller und Unterboden werden bei Volkswagen heute mit 100 Grad heißem Wachs geflutet, um so sämtlich Hohlräume zu konservieren. Zusätzlich sorgen immer mehr und immer großflächigere Unterbodenverkleidungen dafür, dass die Schutzschichten des Unterboden und in den Radhäusern auch langfristig vor Beschädigungen durch Steinschläge geschützt sind. Um jedoch nichts dem Zufall zu überlassen, durchläuft jedes neue Modell schon weit vor Produktionsbeginn einen wahren Test-Marathon, der in sechs Monaten ein ganzes Autoleben von 12 Jahren simuliert. Seit 2014 koordiniert zudem ein spezielles Team den Korrosionsschutz weltweit nicht nur bei den aktuellen Modellen, sondern auch bei Fahrzeugen, die schon länger nicht mehr vom Band rollen, um mögliche Fehlerquellen und Roststellen ausfindig zu machen.

Keine Kommentare

Schreibe einen Kommentar