Der Leichtbau ist eine der ganz großen Stärken von Audi, und bringt dennoch unzählige Schwierigkeiten mit sich. Die Ingenieure arbeiten mit vielen neuen Ideen daran, die Autos noch leichter und damit noch effizienter zu machen. Aluminium war schon in den Pioniertagen des Automobils ein attraktiver Werkstoff für Karosserie.

Der Leichtbau ist eine der ganz großen Stärken von Audi, und bringt dennoch unzählige Schwierigkeiten mit sich. Die Ingenieure arbeiten mit vielen neuen Ideen daran, die Autos noch leichter und damit noch effizienter zu machen. Aluminium war schon in den Pioniertagen des Automobils ein attraktiver Werkstoff für Karosserie.

Bereits 1913 fertigte NSU mit dem Typ 8/24 ein Modell, dessen Karosserie komplett aus Aluminium bestand. Zehn Jahre später trug der Audi Typ K eine experimentelle Stromlinien-Haut aus diesem Material. In den 30er Jahren fertigten Spezialisten in der Rennabteilung der Auto Union Aluminiumbleche in Handarbeit, aus ihnen bauten sie die Karosserien und Stromlinienverkleidungen für ihre spektakulären Renn- und Weltrekordwagen.

Bereits 1913 fertigte NSU mit dem Typ 8/24 ein Modell, dessen Karosserie komplett aus Aluminium bestand. Zehn Jahre später trug der Audi Typ K eine experimentelle Stromlinien-Haut aus diesem Material. In den 30er Jahren fertigten Spezialisten in der Rennabteilung der Auto Union Aluminiumbleche in Handarbeit, aus ihnen bauten sie die Karosserien und Stromlinienverkleidungen für ihre spektakulären Renn- und Weltrekordwagen.

Die selbsttragende Karosserie wurde ein weiteres mal neu erfunden

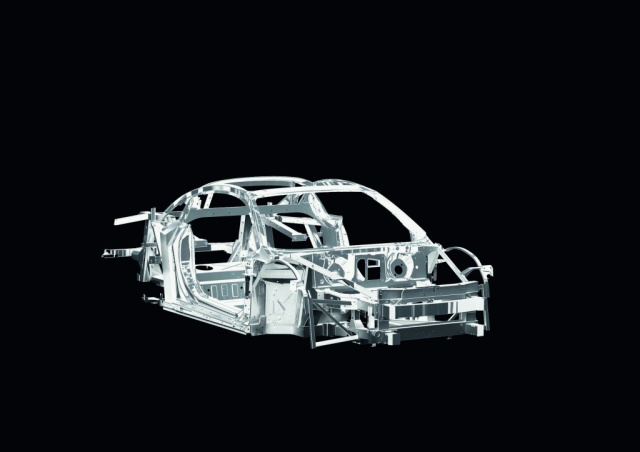

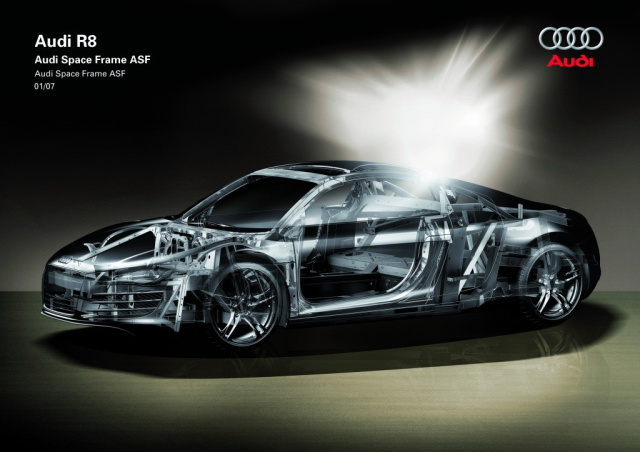

Bei Audi rückte das Thema Leichtbau 1982 in dem Mittelpunkt damals etablierte das Unternehmen ein Joint-Venture mit einem Aluminiumhersteller aus den USA. Die Aufgabenstellung bedeutete nicht mehr und nicht weniger, als die selbsttragende Karosserie noch einmal neu zu erfinden mit einem Werkstoff, der etwa zwei Drittel leichter ist als konventioneller Stahl und mit einer neuen, auf ihn zugeschnittenen Geometrie, der Audi Space-Frame-Bauweise.

Bei Audi rückte das Thema Leichtbau 1982 in dem Mittelpunkt damals etablierte das Unternehmen ein Joint-Venture mit einem Aluminiumhersteller aus den USA. Die Aufgabenstellung bedeutete nicht mehr und nicht weniger, als die selbsttragende Karosserie noch einmal neu zu erfinden mit einem Werkstoff, der etwa zwei Drittel leichter ist als konventioneller Stahl und mit einer neuen, auf ihn zugeschnittenen Geometrie, der Audi Space-Frame-Bauweise.

1985 präsentierte Audi auf der Hannover-Messe die Karosserie eines Audi 100 aus Aluminium. Auch die legendären Sportwagenstudien aus dem Herbst 1991, der Audi Avus quattro und der Audi quattro Spyder, hatten Häute aus dem leichten Metall, unter denen allerdings noch tragende Rahmen steckten.

1985 präsentierte Audi auf der Hannover-Messe die Karosserie eines Audi 100 aus Aluminium. Auch die legendären Sportwagenstudien aus dem Herbst 1991, der Audi Avus quattro und der Audi quattro Spyder, hatten Häute aus dem leichten Metall, unter denen allerdings noch tragende Rahmen steckten.

Die Technik-Studie ASF

1993 war die neue Technik serienreif: Auf der IAA in Frankfurt/Main stand ein silbern glänzendes Showcar mit einer unlackierten Karosserie aus poliertem Aluminium. Der Vorläufer des A8 trug die Bezeichnung ASF, abgekürzt für Audi Space Frame.

1993 war die neue Technik serienreif: Auf der IAA in Frankfurt/Main stand ein silbern glänzendes Showcar mit einer unlackierten Karosserie aus poliertem Aluminium. Der Vorläufer des A8 trug die Bezeichnung ASF, abgekürzt für Audi Space Frame.

Das Serienmodell, das im Jahr darauf folgte, war ein Meilenstein in der Historie des Automobils als weltweit erstes Großserienfahrzeug mit selbsttragender Aluminiumkarosserie.

Gegenüber Stahl ist eine ASF-Karosserie mindestens 40 Prozent leichter. Die Karosserie des ersten A8 wog nur 249 Kilogramm; beim kompakten A2 (ab 1999) waren es lediglich 156 Kilogramm. Der Aufbau des A2 1.2 TDI, des ersten viertürigen Drei-Liter-Autos der Welt, brachte gar nur 135 Kilogramm auf die Waage eine entscheidende Basis für den sensationellen Verbrauch von 2,99 Liter pro 100 km im Mittel.

Gegenüber Stahl ist eine ASF-Karosserie mindestens 40 Prozent leichter. Die Karosserie des ersten A8 wog nur 249 Kilogramm; beim kompakten A2 (ab 1999) waren es lediglich 156 Kilogramm. Der Aufbau des A2 1.2 TDI, des ersten viertürigen Drei-Liter-Autos der Welt, brachte gar nur 135 Kilogramm auf die Waage eine entscheidende Basis für den sensationellen Verbrauch von 2,99 Liter pro 100 km im Mittel.

Auf der nächsten Seite geht´s weiter!

Hier Klicken und umblättern auf Seite 2.

A8, R8, TT und TT Roadster: Der Stand der Technik

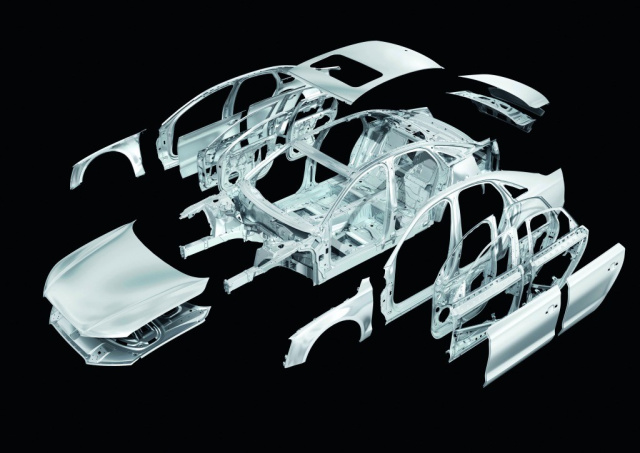

Die Karosserie des TT Coupé bringt 206 Kilogramm auf die Waage, beim

Die Karosserie des TT Coupé bringt 206 Kilogramm auf die Waage, beim

TT Roadster sind es 251 Kilogramm. Die TT-Familie präsentiert eine weitere Innovation. Um die Achslasten zwischen Front und Heck ideal auszutarieren, hat Audi bei seinen kompakten Sportwagen eine innovative Mischbauweise entwickelt: Die Karosserie besteht zum überwiegenden Teil aus Aluminium, im hinteren Bereich kommt Stahl zum Einsatz.

Die Umkehr der Gewichtsspirale- Weniger Gewicht gleich weniger Verbrauch

Die Umkehr der Gewichtsspirale, die Audi mit dem ASF-Prinzip eingeleitet hat, bringt große Sekundäreffekte. Eine leichtere Karosserie ist Ausgangspunkt für Gewichtsreduktion an anderen Stellen des Autos, etwa beim Fahrwerk oder beim Tank. 100 Kilogramm weniger bedeuten 0,3 bis 0,5 Liter weniger Verbrauch pro 100 Kilometer, das entspricht einer Reduzierung von 8 bis 11 Gramm CO2/km.

Die Umkehr der Gewichtsspirale, die Audi mit dem ASF-Prinzip eingeleitet hat, bringt große Sekundäreffekte. Eine leichtere Karosserie ist Ausgangspunkt für Gewichtsreduktion an anderen Stellen des Autos, etwa beim Fahrwerk oder beim Tank. 100 Kilogramm weniger bedeuten 0,3 bis 0,5 Liter weniger Verbrauch pro 100 Kilometer, das entspricht einer Reduzierung von 8 bis 11 Gramm CO2/km.

Bis heute hat Audi über 550.000 Fahrzeuge mit Aluminiumkarosserie produziert, dazu kommen etwa 9.000 Lamborghini kein anderer Hersteller weltweit kann bei Stückzahl und Vielfalt auch nur annähernd mithalten. In der Fertigung ersetzen von Audi entwickelte Fügeverfahren das traditionelle Punktschweißen, etwa das Stanznieten, das Kleben oder das Laser-MIG-Hybridschweißen. Beim TT und beim R8 verbinden sogenannte selbstfurchende Schrauben viele Komponenten miteinander; eine weitere innovative Lösung ist die Nullfuge beim Dach des TT, die durch Laserschweißen entsteht.

Bis heute hat Audi über 550.000 Fahrzeuge mit Aluminiumkarosserie produziert, dazu kommen etwa 9.000 Lamborghini kein anderer Hersteller weltweit kann bei Stückzahl und Vielfalt auch nur annähernd mithalten. In der Fertigung ersetzen von Audi entwickelte Fügeverfahren das traditionelle Punktschweißen, etwa das Stanznieten, das Kleben oder das Laser-MIG-Hybridschweißen. Beim TT und beim R8 verbinden sogenannte selbstfurchende Schrauben viele Komponenten miteinander; eine weitere innovative Lösung ist die Nullfuge beim Dach des TT, die durch Laserschweißen entsteht.

Das Aluminium- und Leichtbau-Zentrum in Neckarsulm

1994 gründete Audi am Standort Neckarsulm ein spezielles Aluminium-Zentrum für Entwicklung, Produktionsplanung und Qualitätssicherung; 2003 wurde es in Aluminium- und Leichtbauzentrum (ALZ) umbenannt. Hochfeste Stähle, maßgeschneiderte Blechplatinen (tailored blanks), faserverstärkte Kunststoffe und Magnesium spielen hier eine immer größere Rolle. Der Leiter des ALZ, Heinrich Timm, sagt dazu: Aluminium bleibt der zentrale Werkstoff, aber wir untersuchen die anderen Materialien mit Nachdruck. Dabei denken wir vor allem an Faserverbundwerkstoffe.

1994 gründete Audi am Standort Neckarsulm ein spezielles Aluminium-Zentrum für Entwicklung, Produktionsplanung und Qualitätssicherung; 2003 wurde es in Aluminium- und Leichtbauzentrum (ALZ) umbenannt. Hochfeste Stähle, maßgeschneiderte Blechplatinen (tailored blanks), faserverstärkte Kunststoffe und Magnesium spielen hier eine immer größere Rolle. Der Leiter des ALZ, Heinrich Timm, sagt dazu: Aluminium bleibt der zentrale Werkstoff, aber wir untersuchen die anderen Materialien mit Nachdruck. Dabei denken wir vor allem an Faserverbundwerkstoffe.

Die Erkenntnisse aus der Innovationsschmiede ALZ, in der über 150 Mitarbeiter tätig sind, waren bis heute bereits Grundlage für eine dreistellige Zahl an Patenten in Entwicklung und Produktion eine stolze Erfolgsbilanz. Das Europäische Patentamt hat die Leistungen von Audi in der ASF-Technologie mit der Auszeichnung European Inventor of the Year 2008 gewürdigt.

Die Erkenntnisse aus der Innovationsschmiede ALZ, in der über 150 Mitarbeiter tätig sind, waren bis heute bereits Grundlage für eine dreistellige Zahl an Patenten in Entwicklung und Produktion eine stolze Erfolgsbilanz. Das Europäische Patentamt hat die Leistungen von Audi in der ASF-Technologie mit der Auszeichnung European Inventor of the Year 2008 gewürdigt.

Leichtbau im Gesamtfahrzeug

In den Bereichen Antrieb und Fahrwerk setzt Audi ebenfalls konsequent auf Leichtbau. Bei vielen Motoren reduzieren Aluminium und Vermikulargraphitguss, der in einem Hightech-Verfahren entsteht, das Gewicht der Kurbelgehäuse. Bei zahlreichen Modellen überwiegen im Fahrwerk die Aluminiumteile, die Hochleistungs-Modelle haben auf Wunsch Bremsscheiben aus Kohlefaser-Keramik an Bord.

In den Bereichen Antrieb und Fahrwerk setzt Audi ebenfalls konsequent auf Leichtbau. Bei vielen Motoren reduzieren Aluminium und Vermikulargraphitguss, der in einem Hightech-Verfahren entsteht, das Gewicht der Kurbelgehäuse. Bei zahlreichen Modellen überwiegen im Fahrwerk die Aluminiumteile, die Hochleistungs-Modelle haben auf Wunsch Bremsscheiben aus Kohlefaser-Keramik an Bord.

Weitere Leichtbau-Highlights sind Bremssättel, Front- und Heckklappen, Seitenteile oder Verdeckkomponenten aus Aluminium und Lenkradkränze sowie Schalttafelträger aus Magnesium. Die Forschungen an neuen Materialien und Legierungen gehen weiter. Der Fokus liegt auf minimalem Gewicht bei höchster Belastbarkeit sowie auf materialgerechter Konstruktion und Fertigung. Audi wird seine Führungsrolle sicherlich weiter ausbauen den Vorsprung durch Technik beim Leichtbau.

Weitere Leichtbau-Highlights sind Bremssättel, Front- und Heckklappen, Seitenteile oder Verdeckkomponenten aus Aluminium und Lenkradkränze sowie Schalttafelträger aus Magnesium. Die Forschungen an neuen Materialien und Legierungen gehen weiter. Der Fokus liegt auf minimalem Gewicht bei höchster Belastbarkeit sowie auf materialgerechter Konstruktion und Fertigung. Audi wird seine Führungsrolle sicherlich weiter ausbauen den Vorsprung durch Technik beim Leichtbau.

Keine Kommentare

Schreibe einen Kommentar