Immer mehr Teile kommen im Automobilbau aus dem 3D-Drucker, und so sind erstmals auch die Kolben des neuen Porsche 911 GT2 gedruckt, wie das funktioniert und wo die Vorteile sind lest Ihr hier. Kein Witz, Porsche setzt bei seinem neuen Topmodell des über 700 PS starken 911 GT2 RS noch einen drauf und fertigt für den Supersportler nunmehr erstmals Kolben im Printverfahren. Kaum ein Teil des Autos wird derart hart beansprucht wie sein Motor.

Und hier kommt den einzelnen Kolben, die die Explosionen in den einzelnen Zylindern in Bewegungsenergie und letztlich Vortrieb umwandeln neben der Kurbelwelle wohl die härteste Beanspruchung zu. Gerade deshalb machte Porsche die Probe aufs Exempel und holte sich bei der Neuentwicklung des kommenden Topmodells 911 GT2 RS die beiden Spezialfirmen Mahle und Trumpf ins Boot. Mahle brachte die entsprechende Expertise als Kolbenhersteller mit und Trumpf sollte für die Umsetzung im Druckprozess sorgen.

Und hier kommt den einzelnen Kolben, die die Explosionen in den einzelnen Zylindern in Bewegungsenergie und letztlich Vortrieb umwandeln neben der Kurbelwelle wohl die härteste Beanspruchung zu. Gerade deshalb machte Porsche die Probe aufs Exempel und holte sich bei der Neuentwicklung des kommenden Topmodells 911 GT2 RS die beiden Spezialfirmen Mahle und Trumpf ins Boot. Mahle brachte die entsprechende Expertise als Kolbenhersteller mit und Trumpf sollte für die Umsetzung im Druckprozess sorgen.

Bisher werden die 3D-Druckverfahren im Automobilbau insbesondere im Prototypenbau sowie bei Ersatzteilen für Klassiker, im Rennsport und für Kleinserien eingesetzt. Die 3D-Technik beinhaltet verschiedene Techniken. Allen ist jedoch gemein, dass Teile ohne spezielle Werkzeuge oder Formen aus virtuellen Datensätzen Schicht für Schicht im Drucker entstehen. Bei den Klassikern wurde aus der Not eine Tugend gemacht, denn viele Ersatzteile sind heute längst nicht mehr zu bekommen.

Bisher werden die 3D-Druckverfahren im Automobilbau insbesondere im Prototypenbau sowie bei Ersatzteilen für Klassiker, im Rennsport und für Kleinserien eingesetzt. Die 3D-Technik beinhaltet verschiedene Techniken. Allen ist jedoch gemein, dass Teile ohne spezielle Werkzeuge oder Formen aus virtuellen Datensätzen Schicht für Schicht im Drucker entstehen. Bei den Klassikern wurde aus der Not eine Tugend gemacht, denn viele Ersatzteile sind heute längst nicht mehr zu bekommen.

Wer auf der Suche nach einer Lüftungsdüse für einen Mercedes W 123 oder einen Fuß für den Außenspiegel ist, freut sich daher darüber, dass Spezialfirmen und Autohersteller diese Teile aus dem 3D-Drucker als Neuteil fertigen können. Porsche hatte jüngst einen Sportsitz vorgestellt, dessen Mittelbahnen aus dem 3D-Drucker stammten. So konnten Kunden die Komfortschicht aus drei Härten wählen.

Wer auf der Suche nach einer Lüftungsdüse für einen Mercedes W 123 oder einen Fuß für den Außenspiegel ist, freut sich daher darüber, dass Spezialfirmen und Autohersteller diese Teile aus dem 3D-Drucker als Neuteil fertigen können. Porsche hatte jüngst einen Sportsitz vorgestellt, dessen Mittelbahnen aus dem 3D-Drucker stammten. So konnten Kunden die Komfortschicht aus drei Härten wählen.

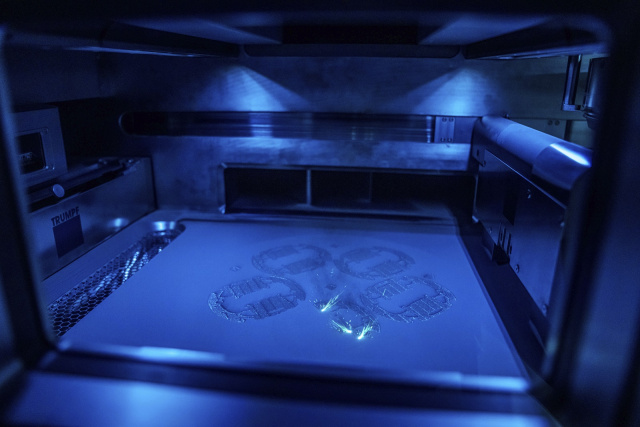

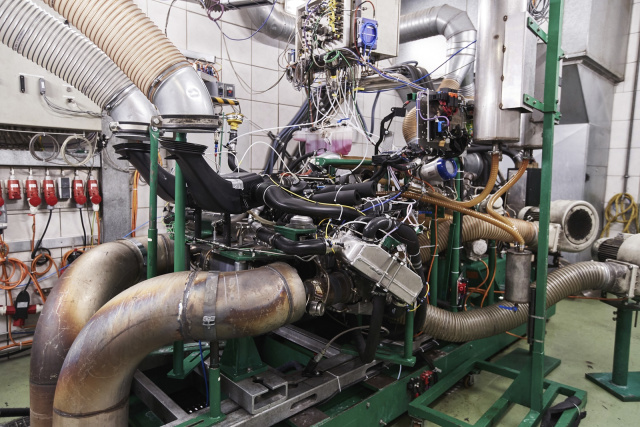

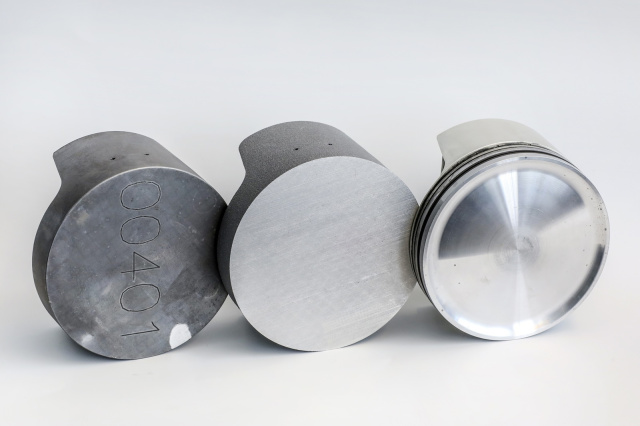

War der Sportsitz eine ebenso nette Spielerei wie die Idee, spezielle Fahrzeugteile mit 3D-Technik mit Signets oder Schriftzügen zu individualisieren, wie dies Mini seit geraumer Zeit für seine Kunden anbietet, sind die hoch belasteten Kolben eines Rennmotors schon eine andere Aufgabe. „Wir können durch die neuen, leichteren Kolben die Motordrehzahl steigern, die Temperaturbelastung der Kolben verringern und die Verbrennung optimieren“, erklärt Frank Ickinger aus der Antriebsvorentwicklung von Porsche, „bis zu 30 PS mehr Leistung aus dem 700 PS starken Biturbo-Motor sind dadurch denkbar, und das bei höherer Effizienz.“ Die Kolben des Porsche 911 GT2 RS entstehen im so genannten Laser-Metall-Fusion-Verfahren aus hochreinem Metallpulver.

War der Sportsitz eine ebenso nette Spielerei wie die Idee, spezielle Fahrzeugteile mit 3D-Technik mit Signets oder Schriftzügen zu individualisieren, wie dies Mini seit geraumer Zeit für seine Kunden anbietet, sind die hoch belasteten Kolben eines Rennmotors schon eine andere Aufgabe. „Wir können durch die neuen, leichteren Kolben die Motordrehzahl steigern, die Temperaturbelastung der Kolben verringern und die Verbrennung optimieren“, erklärt Frank Ickinger aus der Antriebsvorentwicklung von Porsche, „bis zu 30 PS mehr Leistung aus dem 700 PS starken Biturbo-Motor sind dadurch denkbar, und das bei höherer Effizienz.“ Die Kolben des Porsche 911 GT2 RS entstehen im so genannten Laser-Metall-Fusion-Verfahren aus hochreinem Metallpulver.

Mit Pulver und Laserstrahl zum GT2-Kolben

Dabei erhitzt ein Laserstrahl entsprechend der Teilekontur die Pulveroberfläche und verschmelzt diese miteinander. Durch die neue Arbeitsweise konnte ein neuer Kühlkanal eingearbeitet werden – der die Kolben noch leistungsfähiger macht. Auf den kommenden Porsche 911 GT2 RS der Generation 992 wird man sich daher freuen können – zugegeben, nicht nur wegen der Kolben aus dem Drucker – aber durchaus wegen ihres High-Tech-Einsatzes.

Dabei erhitzt ein Laserstrahl entsprechend der Teilekontur die Pulveroberfläche und verschmelzt diese miteinander. Durch die neue Arbeitsweise konnte ein neuer Kühlkanal eingearbeitet werden – der die Kolben noch leistungsfähiger macht. Auf den kommenden Porsche 911 GT2 RS der Generation 992 wird man sich daher freuen können – zugegeben, nicht nur wegen der Kolben aus dem Drucker – aber durchaus wegen ihres High-Tech-Einsatzes.

BMW beispielsweise arbeitet ebenfalls seit mehr als einem Jahrzehnt im Bereich des 3D-Druckverfahrens. Ging es mit einzelnen Elementen los, fertigt das Additive Manufacturing Center in der Nähe von München mittlerweile mehr als 200.000 Teile pro Jahr. „Der Einsatz von additiv gefertigten Bauteilen in der automobilen Serienproduktion wächst aktuell besonders stark“, erklärt Dr. Jens Ertel, Leiter des Additive Manufacturing Centers, „wir verfolgen die Weiterentwicklung und den Einsatz fortschrittlicher Methoden in der additiven Fertigung sehr intensiv – unter anderem durch langjährige Kooperationen mit führenden Herstellern der Branche.“ Während BMW per Laserdruck Teile für seine DTM-Rennwagen, Rolls-Royce-Modelle oder den mittlerweile ausgelaufenen i8 fertigte, geht Audi einen ähnlichen Weg.

BMW beispielsweise arbeitet ebenfalls seit mehr als einem Jahrzehnt im Bereich des 3D-Druckverfahrens. Ging es mit einzelnen Elementen los, fertigt das Additive Manufacturing Center in der Nähe von München mittlerweile mehr als 200.000 Teile pro Jahr. „Der Einsatz von additiv gefertigten Bauteilen in der automobilen Serienproduktion wächst aktuell besonders stark“, erklärt Dr. Jens Ertel, Leiter des Additive Manufacturing Centers, „wir verfolgen die Weiterentwicklung und den Einsatz fortschrittlicher Methoden in der additiven Fertigung sehr intensiv – unter anderem durch langjährige Kooperationen mit führenden Herstellern der Branche.“ Während BMW per Laserdruck Teile für seine DTM-Rennwagen, Rolls-Royce-Modelle oder den mittlerweile ausgelaufenen i8 fertigte, geht Audi einen ähnlichen Weg.

Auch bei den Ingolstädtern sind Teile aus dem 3D-Drucker keine Zukunftsmusik. Mit einer speziellen Software ersetzt Audi den aufwändigen Prozess, Modelle händisch in CAD-Programmen zu modellieren. Zeit und Kosten reduzieren sind um bis zu 80 Prozent. „Mit unserer Software ist es möglich, Vormontagevorrichtungen nahezu automatisiert zu erstellen. Dadurch können wir benötigte Arbeitshilfen schnell und flexibel umsetzen und auch auf individuelle Anforderungen der Planer oder Kollegen an der Linie reagieren“, erklärt Projektleiter Waldemar Hirsch, Kopf des Audi-Expertenteams für 3D-Druck in Neckarsulm.

Auch bei den Ingolstädtern sind Teile aus dem 3D-Drucker keine Zukunftsmusik. Mit einer speziellen Software ersetzt Audi den aufwändigen Prozess, Modelle händisch in CAD-Programmen zu modellieren. Zeit und Kosten reduzieren sind um bis zu 80 Prozent. „Mit unserer Software ist es möglich, Vormontagevorrichtungen nahezu automatisiert zu erstellen. Dadurch können wir benötigte Arbeitshilfen schnell und flexibel umsetzen und auch auf individuelle Anforderungen der Planer oder Kollegen an der Linie reagieren“, erklärt Projektleiter Waldemar Hirsch, Kopf des Audi-Expertenteams für 3D-Druck in Neckarsulm.

Daimler nutzt die 3D-Drucktechnik speziell im Klassikbereich; jedoch nicht nur hier. „Für Kleinstserien von Neufahrzeugen eignet sich Additive Manufacturing ebenfalls. Durch gezielte Entwicklung der Teile speziell für den 3D-Druck können die Produktionskosten weiter gesenkt und die Qualität optimiert werden“, so Jasmin Eichler, Leiterin Future Technologies bei Daimler, „besonders sinnvoll ist der 3D-Druck auch bei der Vorentwicklung von Fahrzeugen. Die benötigten kleinen Stückzahlen können mit Additive Manufacturing oft günstiger und schneller hergestellt werden, als mit herkömmlichen Produktionsverfahren.“

Daimler nutzt die 3D-Drucktechnik speziell im Klassikbereich; jedoch nicht nur hier. „Für Kleinstserien von Neufahrzeugen eignet sich Additive Manufacturing ebenfalls. Durch gezielte Entwicklung der Teile speziell für den 3D-Druck können die Produktionskosten weiter gesenkt und die Qualität optimiert werden“, so Jasmin Eichler, Leiterin Future Technologies bei Daimler, „besonders sinnvoll ist der 3D-Druck auch bei der Vorentwicklung von Fahrzeugen. Die benötigten kleinen Stückzahlen können mit Additive Manufacturing oft günstiger und schneller hergestellt werden, als mit herkömmlichen Produktionsverfahren.“

Stefan Grundhoff; press-inform

Wenn´s am Bugatti hält, hält´s überall

Bugatti-Bremssattel aus dem 3D-Drucker

Keine Kommentare

Schreibe einen Kommentar