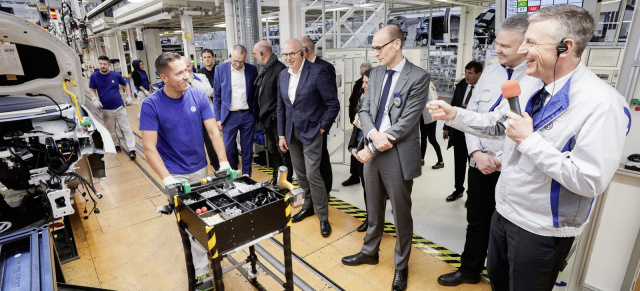

Im VW Werk Wolfsburg soll die Produktivität bis 2020 um ganze 25% gesteigert werden. Gleichzeitig hofft man auf Einsparungen von 186 Millionen Euro, wie das funktionieren soll erklärte das Werkmanagement und der Vorstand den Mitarbeitern beim Standortsymposium. Ein wichtiges Thema des Symposiums war auch der Anlauf des neuen VW Golf 8. Die Vorbereitungen hierfür laufen planmäßig und auf Hochtouren. Gemeinsam mit der technischen Entwicklung wurden Prozessverbesserungen erarbeitet, die die Fertigungszeit beim Golf 8 um rund vier Prozent senkt. Dr. Stefan Loth, Werkleiter Volkswagen Wolfsburg, sagte: „Wir haben in den vergangenen Monaten in mehr als 400 Workshops rund 700 Arbeitsschritte analysiert, um die noch vorhandenen Effizienzreserven zu heben. Insgesamt haben wir für den Standort Wolfsburg ein Optimierungspotential von 186 Mio. Euro identifiziert, welches wir durch schlankere und automatisierte Prozesse, Verringerung von Arbeitsschritten und Best-Practice Lösungen bis 2020 erreichen wollen. Unser Ziel ist es das Werk Wolfsburg zum Benchmark im internationalen Produktionsverbund zu machen.“

So sorgt im Karosseriebau eine neue vollautomatische Generation fahrerloser Transportsysteme für eine schnellere Materialversorgung, die wesentliche Voraussetzung für effiziente Fabrikprozesse ist. Durch den Einsatz von 23 Transportrobotern wird die Produktivität in dem Bereich Logistik des Karosseriebaus um sieben Prozent erhöht.

So sorgt im Karosseriebau eine neue vollautomatische Generation fahrerloser Transportsysteme für eine schnellere Materialversorgung, die wesentliche Voraussetzung für effiziente Fabrikprozesse ist. Durch den Einsatz von 23 Transportrobotern wird die Produktivität in dem Bereich Logistik des Karosseriebaus um sieben Prozent erhöht.

Zudem automatisiert eine neue Roboter-Station in einem Arbeitsschritt den Verbau von bis zu 30 Schrauben für Motorlager, Aufprallträger, Anhängervorrichtung, Sicherheitsgurten und Massenmuttern. Das Automatisieren dieser bislang manuell ausgeführten Arbeitsschritte steigert die Qualität, entlastet die Mitarbeiter und reduziert den Fertigungsaufwand.

Ein weiterer Schwerpunkt des Symposiums waren ergonomische Maßnahmen. Durch Stützstrukturen wie Montagesitze, Hebehilfen und ergonomischen Werkzeugen werden die Mitarbeiter bei körperlicher Tätigkeit in der Fahrzeugmontage entlastet. Über mitlaufende Wagen werden nach dem „Chirurg-Krankenschwester-Prinzip“ dem Mitarbeiter alle benötigten Materialien und Werkzeuge in Griffweite zur Verfügung gestellt. Dies verkürzt erheblich die Laufwege der Mitarbeiter, verbessert die Ergonomie und reduziert unnötige Handgriffe. Durch diese Maßnahme werden bis zu 30 Arbeitsschritte eingespart.

Ein weiterer Schwerpunkt des Symposiums waren ergonomische Maßnahmen. Durch Stützstrukturen wie Montagesitze, Hebehilfen und ergonomischen Werkzeugen werden die Mitarbeiter bei körperlicher Tätigkeit in der Fahrzeugmontage entlastet. Über mitlaufende Wagen werden nach dem „Chirurg-Krankenschwester-Prinzip“ dem Mitarbeiter alle benötigten Materialien und Werkzeuge in Griffweite zur Verfügung gestellt. Dies verkürzt erheblich die Laufwege der Mitarbeiter, verbessert die Ergonomie und reduziert unnötige Handgriffe. Durch diese Maßnahme werden bis zu 30 Arbeitsschritte eingespart.

Keine Kommentare

Schreibe einen Kommentar